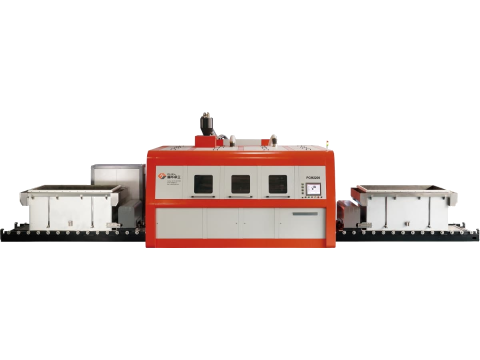

Представляем уникальное оборудование для литейных производств — линейку промышленных песчаных 3D-принтеров PCM, произведенных компанией FHZL (Китай).

Ввиду своих габаритов, а также специфики применения данное оборудование более корректно называть не 3D-принтер, а аддитивная установка / промышленная система построения песчаных форм методом послойного склеивания.

FHZL — одна из первых компаний в мире, занявшихся исследованиями технологий 3D-печати для литейного производства. При активной поддержке правительственных фондов Китая, компания за 20 лет исследований получила более 100 патентов на уникальные собственные разработки, в том числе, собственное ПО и свои материалы, создав отраслевой стандарт.

Имея собственное литейное производство, FHZL постоянно совершенствует свои аддитивные технологии и сейчас выпускает уже пятое поколение промышленных систем построения песчаных литейных форм, являющееся самым производительным 3D-оборудованием в мире, применяемом в литейных производствах.

FHZL занимает 1 место в Китае по количеству установленных 3D-принтеров для изготовления песчаных форм и стержней. Эту технологию активно используют компании BAF, GreatWall, Chaery, Lifan, Hamma и еще около 60 машиностроительных корпораций.

Производитель: FHZL (Guangdong Fenghua Zhuoli Technology) Co Ltd. (Китай).

Технология печати: Производство песчаных форм для литья без модельной оснастки, PCM (Patternless Casting Manufacturing). Относится к семейству аддитивных технологий Binder Jetting — нанесение связующего вещества посредством струйной печати.

Кликните по изображениям для увеличения

Технологический цикл отливки деталей по технологии PCM:

1. Создание stl-файла модели детали. Делается в специальном программном обеспечении.

2. Создание модели формы (обратка самой детали). На этом этапе форма может быть разбита на несколько частей (стержни, другая оснастка).

3. Слайсинг — разбиение модели формы на слои, которые будут напечатаны на 3D-принтере. FHZL использует собственное программное обеспечение — слайсер — входящее в комплект поставки.

4. 3D-печать печатной формы. Принтеры могут быть различного размера, с одной или двумя камерами. На данном этапе сначала активатор смешивается с песком и послойно засыпается в бункер, затем смола-отвердитель наносится (печатается) на каждый слой. Стоит обратить внимание, что в зависимости от требуемого качества используется песок разного размера. Если требуется мелкая детализации и низкая шероховатость, используется песок более мелкой фракции. Все настройки для печати открыты и могут быть записаны в архив в случае необходимости. Также существуют стандартные настройки для рекомендуемых видов материалов и металлов.

5. Очистка. Не участвовавший в создании формы песок сначала удаляется из бункера с помощью большого пылесоса, затем остатки песка аккуратно счищаются вручную.

6. Нанесение покрытия на поверхность формы, чтобы форма была зафиксирована правильным образом.

7. Сборка песчаной формы. На данном этапе на форму также наносится специальный слой покрытия и она нагревается в печи, где происходит ее высушивание.

8. Литье. Форма помещается в опоку и формуется формовочным песком.

9. Очистка внутренних стержней на вибростенде, продувка и отделение от литников.

10. Испытание отлитой детали, контроль качества.

Материалы:

Технология PCM одновременно использует 3 материала:

1. ФОРМОВОЧНЫЙ МАТЕРИАЛ – ПЕСОК: кварцевый песок, кальцинированный песок, синтетический или хромитовый песок. Фракции от 0.1 до 0.25 мм. Может использоваться местный песок. Выбор различных песков должен отвечать требованиям различной обработки литья. Технолог может выбрать кварцевый или синтетический песок для удовлетворения различных требований к отливке, что помогает эффективно контролировать затраты и гарантировать качество. Также можно использовать хромитовый песок в пропорции 1:1 с кварцевым песком.

2. АКТИВАТОР / КАТАЛИЗАТОР – жидкое вещество, с которым песок смешивается перед нанесением смолы. Расход активатора – 0.4% от массы песка.

3. СМОЛА / СВЯЗУЮЩЕЕ / ОТВЕРДИТЕЛЬ – жидкое вещество, фурановая смола, наносится на смесь песка с активатором посредством струйных печатающих головок, причем только в тех местах, где располагаются слои будущей формы, склеивая между собой частицы песка. Расход смолы – 1.8% от массы формы. Смола соответствует стандарту жидкостей для песчаных форм ХТС.

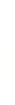

Фото готовых форм:

Кликните по изображениям для увеличения

Ключевые преимущества технологии PCM и оборудования FHZL для литейного производства:

- Сокращение времени выпуска продукции (отливок) в 6-10 раз: от 2 недель до 1 месяца вместо 6 месяцев при традиционном способе.

- Значительный экономический выигрыш в случае мелких серий и единичных заказов.

- Отсутствие необходимости хранить и ремонтировать модельную оснастку.

- Качество поверхности отливки до постобработки соответствует 7 классу точности.

- Уменьшение затрачиваемого времени на механическую обработку до 37% за счет минимальных припусков.

- Возможность изготавливать геометрически сложные отливки, которые раньше изготавливать было невозможно. Высокая точность изготовления отливок с любой сложностью геометрии.

- Возможность печатать стержни для литейных форм толщиной всего 2.5 мм, что особенно актуально для двигателестроения.

- Возможность регулирования смеси для получения менее твердых стержней для того, чтобы они саморазрушались во время усадки и не было проблем с выбивкой отливки от песка.

- Высокоточная пресс-форма и стержень могут быть изготовлены одновременно. Отливка может быть построена за один цикл, что уменьшает конструкторские ограничения и обработку.

- 100% повторяемость отливок от формы к форме.

- Человеческий фактор сводится к минимуму. Можно избежать до 95% брака.

- Минимум задействованного персонала: для обслуживания установки по факту нужен один человек, который будет задействован на 40-60 минут до начала печати и на 1-2 часа по окончании печати. Таким образом, за 8-часовой рабочий день оператор установки может уделять другим задачам по 5-6 часов.

- Не требуется высококвалифицированный персонал. Обучение — 1 неделя.

- Высокая эффективность оборудования при низких производственных и эксплуатационных расходах. Высокая степень автоматизации процессов.

- Технология подходит для изготовления отливок как из различных цветных металлов (сплав Al, сплав Cu и т. д.), так и из черных металлов (HT, QT и RuT и т. д.).

- Расход песка и смолы примерно на 30% ниже, чем на обычных формовочных линиях.

Основные технические преимущества установок FHZL по сравнению с аналогичным оборудованием других производителей:

ОпытFHZL имеет 20-летний опыт проектирования песчаных аддитивных установок. Собственный центр НИОКР, собственные подразделения разработки ПО и расходных материалов. И самое главное: огромный производственный центр, который изготавливает изделия на продажу. Благодаря всему этому у FHZL накоплен огромный опыт по производству песчаных форм и уже создано пять поколений оборудования, каждое из которых учитывало недостатки прошлого поколения и предлагало новые возможности и функции.

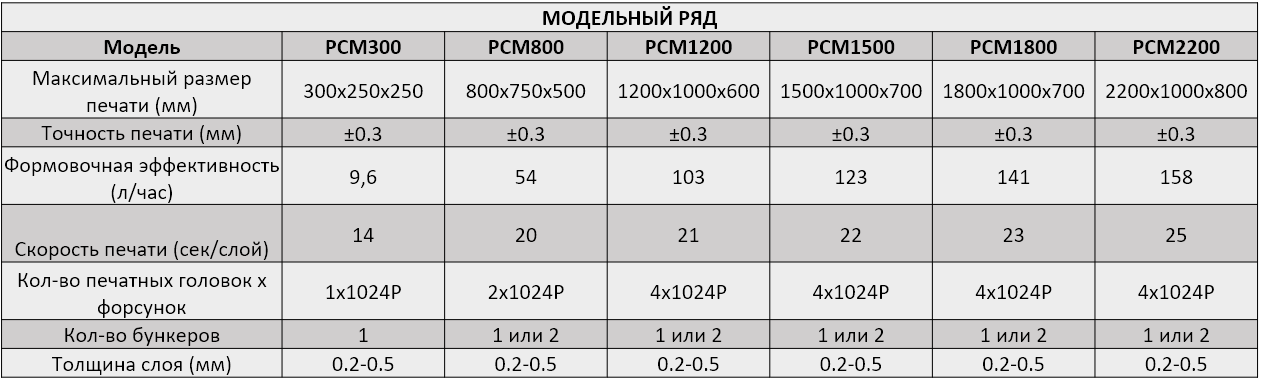

ПроизводительностьПятое поколение аддитивных установок FHZL — это самое производительное оборудование в мире в данном классе. Один слой печатается около 20 секунд, что в 2-3 раза быстрее скорости печати аналогичных устройств от других производителей. При печати больших объемов форм, особенно с хорошей детализацией выигрыш во времени может составить часы и даже сутки.

Непрерывная печать3D-принтеры FHZL поставляются в конфигурации как с одним, так и с двумя бункерами (камерами построения). В случае использования устройства с двумя бункерами пользователь может печатать непрерывно: пока из одного бункера извлекают напечатанные формы, во втором бункере идет процесс печати.

ЭкономичностьУстановки FHZL не только высокопроизводительные, но и очень экономичные. Они позволяет использовать вторично большую часть песка, который не был связан смолой-связующим. Кроме того, меньшее количество сопел по сравнению с аналогами обеспечивает более низкие затраты на обслуживание.

ЭкологичностьПятое поколение установок FHZL было спроектировано с учетом экологической составляющей. Встроенная система регенерации очистителя позволяет использовать один и тот же очиститель (изопропиловый спирт) до 7-8 раз, что сокращает расходы на утилизацию очистителя и уменьшает ущерб окружающей среде.

Размер отливок до 2200 ммСтаршая модель 3D-принтера в линейке — FHZL PCM2200 — позволяет изготавливать целиком песчаные формы размером до 2200 мм.

Точность печатиУстановки FHZL обеспечивают высокую точность печати: +-0,3 мм.

Отработанные индустриальные технологииFHZL имеет отработанные индустриальные технологии для размеров камеры от 300×250×250 до 2200×1000×800 мм. Данные аддитивные установки не являются экспериментальными, а широко используются на литейных производствах по всему миру. Также принтеры могут быть выполнены по индивидуальным требованиям заказчика.

Неприхотливость по расходным материаламУстановки FHZL могут работать на различных фракциях песка в диапазоне 0.1 — 0.25. Возможно использование местного песка. Также возможно использование смол местного производства после их апробации производителем.

Простота использованияПринтеры легки в управлении. Вся документация к оборудованию переведена на русский, программное обеспечение также русифицировано.

Без санкцийОборудование FHZL не подвержено риску попадания под санкции, как производители из Америки и Европы. Это означает гарантированную сервисную поддержку в течение всего срока.

Основные технические характеристики:

Применение:

Изготовление форм для литья в литейном производстве, в первую очередь литье в ХТС (холодно-твердеющие смеси).

Будем рады проконсультировать вас по данному оборудованию, предоставить дополнительные материалы или коммерческое предложение. Контакты:

- Тел: +375 29 110-23-55, +375 17 389-77-34, +375 17 389-77-88.

- Email: