При кажущейся простоте процесс ламинирования является достаточно сложным и требует большого опыта от операторов и технологов. Более того, сама операция производится на одном из последних этапов производственного процесса и, если вдруг что-то пойдет не так, то в отход отправится не только материал для ламинирования и клей, но и весь отпечатанный продукт, на который на предыдущих производственных этапах были затрачены дорогостоящие материалы, краски, машинное время и работа операторов. Потому производители полиграфического оборудования постоянно работают над совершенствованием технологий контроля процесса ламинирования.

От чего зависит качество ламинации

Качество ламинации зависит от массы факторов, в числе которых:

- клей и его совместимость с используемыми красками,

- материал,

- скорость ламинирования,

- температуры материала и клея.

Все вышеперечисленное представляет собой огромное поле для работы технолога по ламинации. Но одним из самых важных факторов является количество наносимого клея. Используя классические технологии, ни технолог, ни оператор ламинатора не могут следить за этим фактором в режиме реального времени. А именно этот параметр является ключевым и во многом определяет качество получаемого продукта.

Традиционный процесс контроля количества наносимого клея и его недостатки

Традиционный процесс замера количества наносимого клея выглядит достаточно просто: в процессе приладки оператор останавливает машину, вырезает фрагмент материала, данный фрагмент вымывается и взвешивается на высокоточных весах. Так становится понятно, какое количество клея на единицу площади нанесено на данном фрагменте. У этого метода есть целый ряд недостатков:

1. На все эти действия необходимо время и трудозатраты. В процессе их проведения дорогостоящее оборудование и персонал простаивают.

2. При остановке ламинатора, вырезании фрагмента для взвешивания и повторном выходе на рабочий режим приличное количество материала уходит в брак. А, как указывалось выше, этот продукт самый дорогой и уже включает в себя все материалы, краски и работы.

3. Информация, полученная в результате такого измерения, является статичной, т.е. дает нам ТОЛЬКО вес на момент измерения. При изменении любого фактора в процессе ламинирования (вязкость клея, скорость вала R2 при бессольвентном процессе или забивание растрового вала при сольвентном, температура, скорость работы ламинатора и многие другие) данное измерение необходимо повторять. А это возвращает нас к пунктам 1 и 2.

Таким образом, традиционный процесс измерения количества наносимого клея при ламинировании не дает нужной точности, уверенности в качестве продукта. При этом страдает производительность и увеличиваются отходы, особенно в случае большого количества тиражей и использования различных материалов и клеев.

Еще одним из вариантов измерения количества нанесенного клея, который применяется в ряде типографий, является получение данных о расходе клея в миксере. Но такой метод еще более неточный, чем традиционное взвешивание, т.к. не учитывает количество клея, оставшееся на валах и удаленное в процессе перемывания. Также данный метод не может ничего сказать о равномерности нанесения клея по ширине материала (слева направо). Данные, полученные таким образом, можно интерпретировать только «постфактум», т.е. когда процедура уже завершена и, в случае брака, останется только утилизировать весь такой готовый продукт, в который вложено почти 100 % себестоимости.

Для того, чтобы избежать лишних затрат, не допустить производства бракованной продукции и увеличить эффективность своего производства, ведущие типографии активно инвестируют в дополнительное оборудование, которое дает им необходимый уровень контроля.

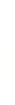

Автоматизированный контроль с помощью системы gScan

Бесспорным лидером в производстве подобных систем является испанская компания Synaptik. Благодаря накопленному многолетнему опыту в решении проблем процесса ламинации инженеры компании создали систему gScan, которая позволяет всегда получать точную и достоверную информацию о количестве наносимого клея. Данная система может быть установлена и интегрирована в работу любого ламинатора.

К преимуществам, которые дает использование системы Synaptik gScan, можно отнести следующие:

1. Увеличение производительности. Не нужно останавливать оборудование и производить весовые измерения. Более того, оператор может выйти на рабочий режим гораздо быстрее благодаря точной информации, которую он получает в режиме реального времени.

2. Улучшение качества продукции. Человеческий фактор сводится к минимуму. Благодаря простому и понятному интерфейсу, оператор точно видит количество наносимого клея в любом месте материала в любой момент работы и своевременно уведомляется системой в случае отклонений.

3. Уменьшение расхода клея. Нет необходимости работать с максимальным расходом клея, настроенным по верхней границе допуска. Также при снижении количества клея минимизируется риск таких негативных эффектов, как «апельсиновая корка», пузырьки CO2, «телескопирование» материала.

4. Мониторинг. Благодаря системе отчетов руководство предприятия всегда может отслеживать состояние заказов и видеть все результаты измерений в процессе работ.

Таким образом, система Synaptik gScan позволяет сделать производство максимально эффективным и прибыльным. Система лишена всех недостатков стандартных методов измерения количества наносимого клея. Как результат, целый ряд ведущих типографий по всему миру, в том числе из России и Беларуси, не представляют свою работу без данной системы. Количество установленных систем gScan от Synaptik постоянно растет, причем не только за счет новых типографий, но и благодаря повторным инсталляциям в типографиях, которые попробовали и оценили данную систему.

Специалисты Туссон-Принт оказывают всю необходимую поддержку заказчикам, которым нужна полная и всесторонняя консультация по системам Synaptik gScan. Совместно мы можем обсудить все технологические проблемы и поставленные задачи, просчитать срок возврата инвестиций для каждой типографии с учетом всех индивидуальных особенностей. А сертифицированная сервисная служба Туссон-Принт сможет обеспечить установку, наладку, обучение и последующее обслуживание системы Synaptik gScan.